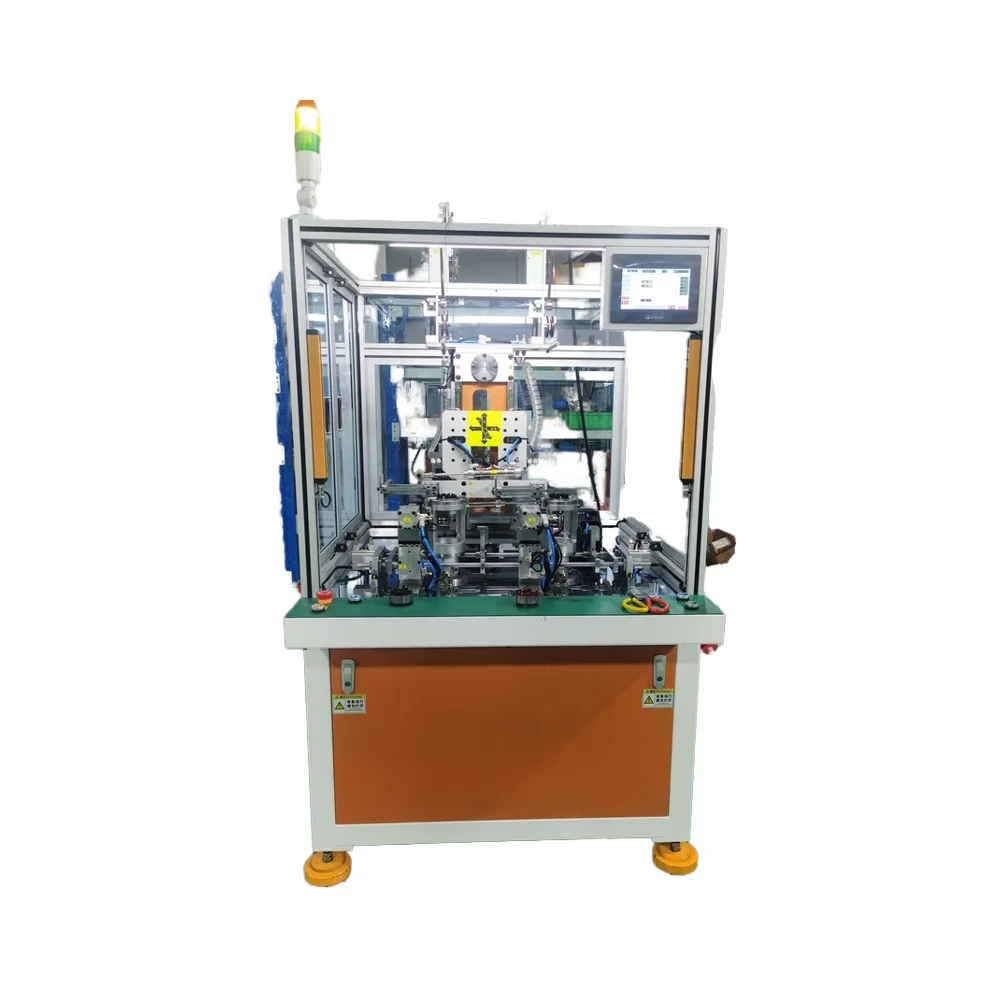

Automatische Statorwickelmaschine: Die effiziente und präzise Lösung für Motorwicklungen

Im Bereich der Motorenfertigung ist der Statorwicklungsprozess ein entscheidender Schritt, der Leistung, Zuverlässigkeit und Kosten direkt beeinflusst. Jahrzehntelang hatten manuelle und halbautomatische Methoden Schwierigkeiten, Geschwindigkeit und Präzision auszugleichen, was oft zu ungleichmäßigen Wicklungen, hohen Ausschussraten und Engpässen in der Produktion führte. Heute automatische Statorwickelmaschinen haben sich als bahnbrechende Lösung etabiert und liefern unübertroffene Effizienz und Genauigkeit. Diese fortschrittlichen Systeme setzen neue Maßstäbe in der Motorenwicklung und ermöglichen Herstellern, den Anforderungen von Branchen – von der Automobilindustrie bis zu (Haushaltsgeräten) – mühelos gerecht zu werden. Lassen Sie uns herausfinden, warum automatische Statorwickelmaschinen die bevorzugte Lösung für moderne Motorenwicklungsanforderungen ist.

Effizienz neu definiert: Geschwindigkeit und Produktivität

Eines der überzeugendsten Vorteile von automatischen Statorwickelmaschinen ist ihre Fähigkeit, die ProduktionsEffizienz zu steigern, ohne Kompromisse bei der Qualität einzugehen. Im Gegensatz zur manuellen Wicklung, bei der geschulte Bediener den Draht durch die Statornuten führen müssen – oft mit einer Rate von 10–20 kleinen Statorn pro Stunde – arbeiten automatische Systeme mit Geschwindigkeiten, die früher unvorstellbar waren.

Eine automatische Statorwickelmaschine im mittleren Preissegment kann 100–300 kleine Statorn pro Stunde verarbeiten, wobei Hochleistungsmodelle bis zu 500 Einheiten in derselben Zeitspanne bewältigen. Bei größeren Statorn, wie sie in Industriemotoren eingesetzt werden, ist der Unterschied noch deutlicher: Automatische Maschinen können 10–15 Einheiten pro Stunde wickeln, während manuelle Verfahren gerade einmal 1–2 schaffen. Dieser Sprung in der Produktivität wird durch mehrere entscheidende Merkmale ermöglicht:

- Dauerbetrieb: Automatische Statorwickelmaschinen können mit minimaler Überwachung rund um die Uhr laufen und unterbrechen lediglich für Materialnachfüllung oder geplante Wartungen. Dadurch entfällt der Stillstand aufgrund von Pausen, Ermüdung oder Schichtwechseln der Bediener.

- Parallelverarbeitung: Hochentwickelte Modelle nutzen Mehrachsensysteme, um mehrere Aufgaben gleichzeitig auszuführen – z. B. das Beladen des Stators, das Einfädeln des Drahtes, das Wickeln und das Entladen – wodurch sich die Zykluszeiten um 40–50 % reduzieren. Während z. B. ein Stator gewickelt wird, bereitet die Maschine bereits den nächsten vor, sodass keine Leerlaufzeit entsteht.

- Schnelle Umrüstung: Der Wechsel zwischen Statorvarianten (z. B. von einem 3-Nuten- zu einem 12-Nuten-Design) dauert bei automatischen Maschinen nur Minuten, dank vorprogrammierter Einstellungen und modularen Werkzeugen. Manuelle Umrüstungen hingegen können Stunden in Anspruch nehmen und den Produktionsfluss stören.

Diese Effizienz führt zu spürbaren Kosteneinsparungen. Ein Hersteller, der monatlich 10.000 Statorwicklungen produziert, kann die Arbeitskosten um 60 % senken, indem er 10 manuelle Arbeitsplätze durch 2 automatische Maschinen ersetzt. Zudem ermöglicht die höhere Durchlaufgeschwindigkeit Unternehmen, größere Aufträge abzuwickeln und so ihren Marktanteil auszubauen.

Präzision in Person: Gleichmäßigkeit in jeder Spule

Genauigkeit ist unverzichtbar beim Motorenwickeln. Selbst geringste Unregelmäßigkeiten – wie ungleiche Drahtspannung oder falsch ausgerichtete Windungen – können zu Motoren führen, die überhitzen, stark vibrieren oder vorzeitig ausfallen. Automatische Statorwickelmaschinen überzeugen genau hier, indem sie eine Präzision liefern, die manuelle Methoden nicht erreichen können.

Im Kern dieser Präzision stehen geschlossene Regelkreise. Diese Systeme verwenden Sensoren, um Wicklungsparameter (Zugkraft, Geschwindigkeit, Position) über 1.000-mal pro Sekunde zu überwachen und passen in Echtzeit an, um die Spezifikationen einzuhalten. Wenn beispielsweise die Drahtzugkraft um mehr als 0,1 N vom Sollwert abweicht, passt die Maschine sofort den Zugregler an, um eine gleichmäßige Wicklung in allen Statornuten sicherzustellen.

Weitere präzisionssteigernde Funktionen umfassen:

- Mikroschrittmotoren: Diese steuern die Drahtführung und Statorrotation mit Schritten von bis zu 0,01 Grad, wodurch der Draht exakt dort positioniert wird, wo er benötigt wird – selbst in engen Nuten mit Durchmessern von nur 2 mm.

- Digitale Wickelprogramme: Der Bediener gibt Parameter wie Windungen pro Nut, Drahtdurchmesser und Wickelmuster in die Software des Maschinen ein, die die Abfolge ohne Abweichung ausführt. Dies eliminiert menschliche Fehler, wie das Fehlzählen von Windungen oder das falsche Einschätzen der Drahtposition.

- Nach der Wicklung: Die eingebauten Sehsysteme scannen jeden Stator nach der Wicklung, um auf Fehler wie überkreuzte Drähte, fehlende Windungen oder Schäden an der Isolierung zu prüfen. Diese 100-%-Inspektion stellt sicher, dass nur perfekte Stäbe in die nächste Produktionsphase gelangen, wodurch die Ausschussraten von 8–10 % (bei manueller Wicklung) auf 1–2 % reduziert werden.

Das Ergebnis sind Motoren mit gleichbleibender Leistung. Bei Elektrofahrzeugen (EVs) sorgen automatische Statorwickelmaschinen beispielsweise dafür, dass jeder Motor in einer Produktionsreihe dasselbe Drehmoment und dieselbe Effizienz liefert und somit die „Los-zu-Los“-Schwankungen eliminiert werden, die bei manueller Wicklung auftreten. Diese Konsistenz ist entscheidend, um strengen Industriestandards wie ISO 9001 oder IATF 16949 gerecht zu werden.

Vielseitigkeit: Anpassung an unterschiedliche Motoranforderungen

Motor designs vary widely—from tiny 12V motors in toys to 1000V+ industrial giants—and automatic stator winding machines are engineered to handle this diversity. Their versatility makes them suitable for virtually any winding application:

- Leiterarten und -stärken: Diese Maschinen können mit Leitern von extrem dünnen 0,02 mm lackierten Kupferdrähten (für Mikromotoren in medizinischen Geräten) bis hin zu dicken 10 mm Aluminiumdrähten (für leistungsstarke Generatoren) umgehen. Sie passen die Zugkraft und Geschwindigkeit basierend auf den Eigenschaften des Drahtes an, um Schäden an empfindlichen Materialien zu vermeiden oder Schlaffheit bei dickeren Drähten zu verhindern.

- Wickelmuster: Egal ob der Motor konzentrische, verteilte oder Haarnadelwicklungen benötigt – automatische Statorwickelmaschinen führen das Design präzise aus. Die Haarnadelwicklung, ein komplexes Verfahren, bei dem vorformierte „Haarnadeln“ in Nuten eingesetzt und verschweißt werden, eignet sich besonders gut für die Automatisierung – Maschinen können 50+ Haarnadeln pro Minute mit einer Genauigkeit von 99,9 % platzieren und verschweißen.

- Stator-Materialien: Von Dynamblechen aus Siliziumstahl (üblich in den meisten Motoren) bis hin zu Speziallegierungen für Hochtemperaturanwendungen – automatische Maschinen passen sich an verschiedene Materialien an und regulieren die Anpresskraft, um eine Verformung zu vermeiden.

Diese Vielseitigkeit ist ein Vorteil für Hersteller, die verschiedene Motortypen produzieren. Eine einzige automatische Statorwickelmaschine kann Statorwicklungen für Klimaanlagen und Elektrowerkzeuge wie Bohrmaschinen verarbeiten, wodurch der Bedarf an spezialisierter Ausrüstung reduziert und die Investitionskosten gesenkt werden.

Nachhaltigkeit: Effizienter Ressourceneinsatz

In einer Zeit zunehmender Umweltbewusstheit bieten automatische Statorwickelmaschinen Nachhaltigkeitsvorteile, die mit den Zielen einer umweltfreundlichen Produktion übereinstimmen:

- Geringerer Materialabfall: Durch die präzise Berechnung der erforderlichen Drahtlängen und die Minimierung von Ausschuss (nur 2–3 % im Vergleich zu 15–20 % bei manueller Fertigung) tragen diese Maschinen zum Schonung von Kupfer und Aluminium bei – endlichen Ressourcen mit hohem Herstellungsaufwand.

- Energieeffizienz: Obwohl automatische Maschinen mehr Strom verbrauchen als manuelle Werkzeuge, reduziert ihre Präzision den Energieverlust bei der Produktion defekter Motoren (die häufig auf Deponien landen). Zudem sind die hergestellten Motoren effizienter und verbrauchen über ihre Lebensdauer weniger Energie.

- Geringere Emissionen: Weniger Fehler bedeuten weniger Nachbearbeitungszyklen, wodurch der Energieverbrauch und die Emissionen, die mit der Wiederaufbereitung verbunden sind, reduziert werden. Für Großproduzenten kann dies eine Reduzierung des CO2-Fußabdrucks um 10–15 % bedeuten.

FAQ: Automatische Statorwickelmaschinen für effizientes und präzises Wickeln

Wie hoch ist die typische Lebensdauer einer automatischen Statorwickelmaschine?

Bei ordnungsgemäßer Wartung haben automatische Statorwickelmaschinen eine Lebensdauer von 10–15 Jahren. Kritische Komponenten wie Servomotoren und Sensoren müssen nach 5–7 Jahren möglicherweise ausgetauscht werden, doch modulare Designs ermöglichen kosteneffiziente Aufrüstungen.

Wie wirkt sich die Präzision automatischer Maschinen auf die Motorleistung aus?

Präzise Wicklungen gewährleisten gleichmäßige magnetische Felder im Motor und reduzieren den Energieverlust um 3–5 % im Vergleich zu ungleichmäßig gewickelten Statorspulen. Dies bedeutet längere Akkulaufzeit in Elektrofahrzeugen, niedrigere Stromrechnungen für Haushaltsgeräte und verlängerte Betriebsdauer für tragbare Geräte.

Können sich kleine Hersteller automatische Statorwickelmaschinen leisten?

Ja. Obwohl die Anschaffungskosten höher sind als bei manuellen Maschinen, sind kleinere „Einsteiger“-Modelle mit automatischer Funktion (mit Preisen um die 50.000 US-Dollar) erhältlich, mit Amortisationszeiten von 2–3 Jahren für Unternehmen, die monatlich 5.000+ Statorwicklungen produzieren. Viele Lieferanten bieten zudem Finanzierungsmodelle an.

Erfordern automatische Statorwickelmaschinen eine spezielle Schulung für die Bedienung?

Eine grundlegende Schulung (1–2 Wochen) reicht für die meisten Bediener aus. Moderne Maschinen verfügen über benutzerfreundliche Touchscreens mit vorinstallierten Programmen, und die Hersteller bieten Fernunterstützung zur Behebung komplexer Probleme.

Wie behandeln automatische Maschinen das Abreißen des Drahtes?

Sensoren erkennen Drahtbrüche sofort, woraufhin die Maschine stoppt, das gebrochene Ende zurückgezogen und der Draht innerhalb von unter 30 Sekunden automatisch wieder eingefädelt wird. Dies minimiert den Stillstand im Vergleich zum manuellen Einfädeln, das pro Bruch 5–10 Minuten in Anspruch nehmen kann.

Inhaltsverzeichnis

- Automatische Statorwickelmaschine: Die effiziente und präzise Lösung für Motorwicklungen

-

FAQ: Automatische Statorwickelmaschinen für effizientes und präzises Wickeln

- Wie hoch ist die typische Lebensdauer einer automatischen Statorwickelmaschine?

- Wie wirkt sich die Präzision automatischer Maschinen auf die Motorleistung aus?

- Können sich kleine Hersteller automatische Statorwickelmaschinen leisten?

- Erfordern automatische Statorwickelmaschinen eine spezielle Schulung für die Bedienung?

- Wie behandeln automatische Maschinen das Abreißen des Drahtes?