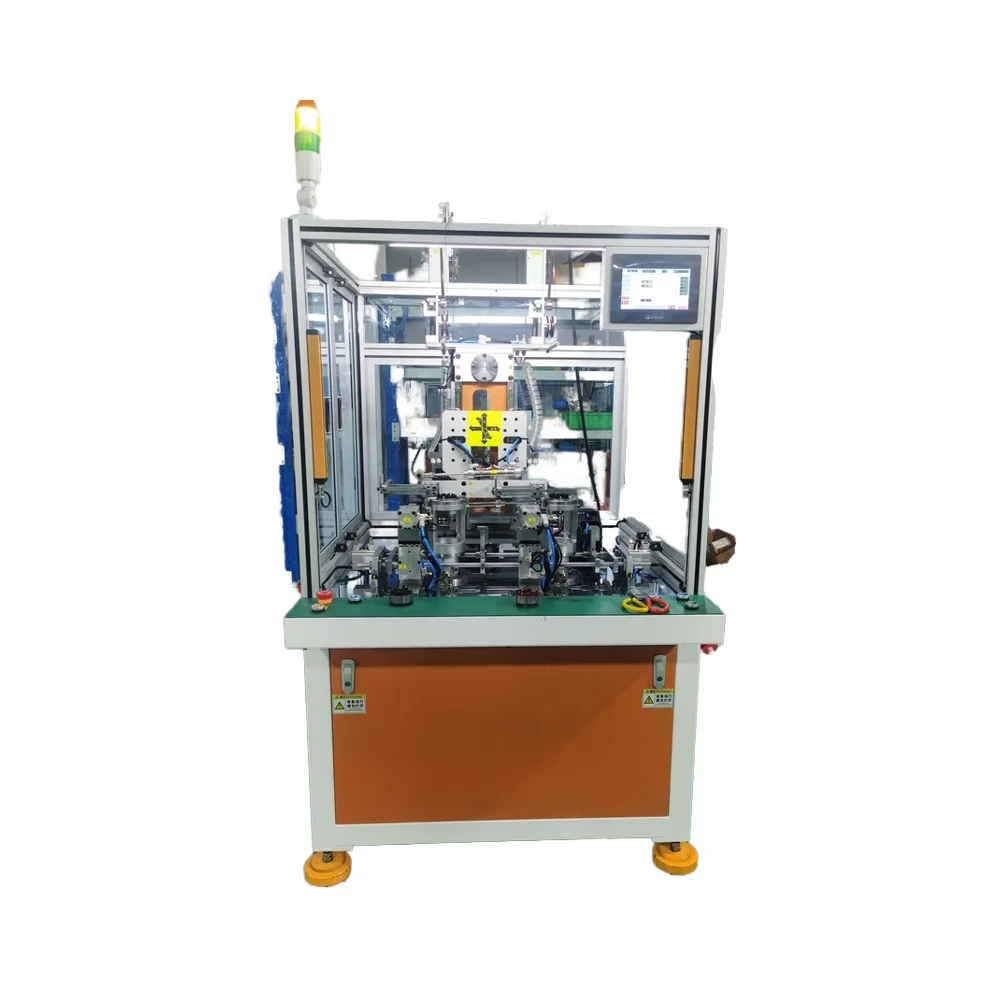

Automatyczna maszyna do nawijania stojana: wydajne i precyzyjne rozwiązanie do nawijania silników

W dziedzinie produkcji silników proces uzwojenia stojana jest krytycznym etapem, który bezpośrednio wpływa na ich wydajność, niezawodność i koszt. Przez dziesięciolecia metody ręczne i półautomatyczne napotykały trudności w osiągnięciu równowagi między prędkością a precyzją, co często prowadziło do nierównomiernych uzwojeń, wysokiego poziomu odpadów i wąskich gardeł w produkcji. Dziś maszyny do automatycznego nawijania stojana stanowią przełomowe rozwiązanie, oferując nieosiągalną wcześniej wydajność i dokładność. Zaawansowane systemy zrewidowały standardy uzwojenia silników, umożliwiając producentom sprostanie wymaganiom różnych branż – od motoryzacji po (urządzenia gospodarstwa domowego) – w łatwy sposób. Przeanalizujmy, dlaczego maszyny do automatycznego nawijania stojana są optymalnym rozwiązaniem dla współczesnych potrzeb związanych z uzwojeniem silników.

Znowuokreślona efektywność: prędkość i produktywność

Jedną z najważniejszych zalet maszyn do automatycznego nawijania stojanów jest ich zdolność do zwiększania efektywności produkcji bez utraty jakości. W przeciwieństwie do nawijania ręcznego, które polega na pracy wykwalifikowanych operatorów nakładających drut na rowki stojana – często z prędkością 10–20 małych stojanów na godzinę – systemy automatyczne działają z prędkościami nieosiągalnymi wcześniej.

Średniej klasy maszyna do automatycznego nawijania stojanów może przetwarzać 100–300 małych stojanów na godzinę, a modele wysokiej klasy są w stanie wykonać nawet 500 jednostek w tym samym czasie. W przypadku większych stojanów, takich jak te stosowane w silnikach przemysłowych, różnica jest jeszcze bardziej uderzająca: maszyny automatyczne są w stanie nawinąć 10–15 jednostek na godzinę, w porównaniu z zaledwie 1–2 przy zastosowaniu metod ręcznych. Taki skok w produktywności wynika z kilku kluczowych cech:

- Ciągła praca: Automatyczne maszyny do nawijania uzwojenia stojana mogą pracować 24/7 z minimalnym nadzorem, zatrzymując się jedynie w celu doładowania materiału lub przeprowadzenia planowanej konserwacji. Eliminuje to przestoje spowodowane przerwami operatora, zmęczeniem lub zmianą zmiany.

- Przetwarzanie równoległe: Zaawansowane modele wykorzystują systemy wieloosiowe, aby wykonywać jednocześnie wiele zadań – ładowanie stojana, prowadzenie drutu, nawijanie i rozładowywanie – co skraca czas cyklu o 40–50%. Na przykład, podczas gdy jeden stojan jest nawijany, maszyna przygotowuje następny, zapewniając brak czasu przestoju.

- Szybka zmiana oprzyrządowania: Przełączanie między modelami stojanów (np. z konstrukcji 3-guzowej na 12-guzową) zajmuje minuty dzięki automatycznym maszynom, które wykorzystują wstępnie zaprogramowane ustawienia i modułowe narzędzia. Ręczne zmiany oprzyrządowania, w przeciwieństwie do automatycznych, mogą trwać godzinami, co zaburza ciągłość produkcji.

Ta efektywność przekłada się na rzeczywiste oszczędności kosztów. Producent wytwarzający miesięcznie 10 000 stojanów może obniżyć koszty pracy o 60%, zastępując 10 stanowisk ręcznych 2 maszynami automatycznymi. Dodatkowo, szybszy przepływ produkcji umożliwia firmom realizację większych zamówień, co poszerza ich zasięg rynkowy.

Precyzja uosobiona: spójność w każdym nawinięciu

Dokładność jest niepodlegająca kompromisom przy nawijaniu silników. Nawet drobne nierówności – takie jak nieregularne napięcie drutu czy niepoprawnie ułożone zwoje – mogą prowadzić do silników, które się przegrzewają, nadmiernie wibrują lub wychodzą z użycia przedwcześnie. Maszyny do automatycznego nawijania stojanów doskonale sobie z tym radzą, zapewniając precyzję, której nie da się osiągnąć metodami ręcznymi.

Główne znaczenie dla tej dokładności mają systemy sterowania zamkniętego. Systemy te wykorzystują czujniki do monitorowania parametrów nawijania (napięcie, prędkość, pozycja) ponad 1000 razy na sekundę, dokonując korekty w czasie rzeczywistym, aby zachować ustalone specyfikacje. Na przykład, jeśli napięcie drutu odchyla się o więcej niż 0,1 N od wartości docelowej, maszyna natychmiast dostosowuje napięcie, zapewniając jednolite nawijanie we wszystkich żłobkach stojana.

Inne cechy zwiększające precyzję obejmują:

- Silniki z mikrokrokowaniem: Napędzają prowadnicę drutu i obrót stojana z krokiem tak małym jak 0,01 stopnia, zapewniając dokładne umieszczenie drutu dokładnie tam, gdzie jest to konieczne – nawet w ciasnych żłobkach o średnicy zaledwie 2 mm.

- Cyfrowe programy nawijania: Operator wprowadza parametry takie jak liczba zwojów na żłobek, średnica drutu i wzór nawijania do oprogramowania maszyny, które wykonuje sekwencję bez żadnych odchyleń. Eliminuje to błędy ludzkie, takie jak błędne zliczanie zwojów lub nieprawidłowe określanie położenia drutu.

- Inspekcja po nawijaniu: Wbudowane systemy wizyjne skanują każdy stojan po procesie nawijania, sprawdzając pod kątem wad takich jak przecinające się przewody, brakujące zwoje lub uszkodzenia izolacji. Sto procentowa kontrola gwarantuje, że tylko idealne stojany przechodzą do kolejnego etapu produkcji, co zmniejsza poziom odpadów z 8–10% (przy nawijaniu ręcznym) do 1–2%.

Wynikiem są silniki o spójnych parametrach. W przypadku pojazdów elektrycznych, na przykład, maszyny do automatycznego nawijania stojanów zapewniają, że każdy silnik w danej serii produkcyjnej dostarcza takiego samego momentu obrotowego i sprawności, eliminując zmienną „partia od partii”, która towarzyszy nawijaniu ręcznemu. Spójność ta jest kluczowa przy spełnianiu rygorystycznych standardów branżowych, takich jak ISO 9001 czy IATF 16949.

Wszechstronność: Dostosowanie do różnorodnych potrzeb silnikowych

Projekty silników różnią się znacznie – od miniaturowych silników 12V w zabawkach po przemysłowe giganty o napięciu 1000V+ – a maszyny do automatycznego nawijania stojanów są projektowane tak, by poradzić sobie z tą różnorodnością. Ich wszechstronność czyni je odpowiednimi do praktycznie każdej aplikacji nawijalniczej:

- Rodzaje i rozmiary przewodów: Maszyny te obsługują przewody o średnicy od bardzo cienkiego 0,02 mm miedzi emaliowanej (do mikrosilników w urządzeniach medycznych) po gruby przewód aluminiowy o średnicy 10 mm (do ciężarowych generatorów). Dostosowują napięcie i prędkość na podstawie właściwości przewodu, zapobiegając uszkodzeniom delikatnych materiałów lub luźnym naciągom w przypadku grubszych przewodów.

- Układy nawijania: Niezależnie od tego, czy silnik wymaga nawijania koncentrycznego, rozproszonego czy szpilki, automaty do nawijania stojana potrafią idealnie wykonać projekt. Nawijanie szpilkowe to złożona technika, w której wcześniej uformowane „szpilki” są umieszczane w odpowiednich miejscach i spawane. Jest ona szczególnie dobrze przystosowana do zautomatyzowania – maszyny mogą umieszczać i spawać ponad 50 szpilek na minutę z dokładnością 99,9%.

- Materiały stojana: Od blach stalowych krzemionkowych (powszechnie stosowanych w większości silników) po specjalne stopy do zastosowań w wysokiej temperaturze, maszyny automatyczne dostosowują się do różnych materiałów, regulując siłę zacisku, aby uniknąć ich odkształceń.

Ta wszechstronność jest istotną zaletą dla producentów różnych typów silników. Jedno urządzenie do automatycznego nawijania stojana może obsługiwać stojany zarówno do klimatyzatorów, jak i do wiertarek elektrycznych, zmniejszając potrzebę stosowania specjalistycznego sprzętu i obniżając koszty inwestycyjne.

Zrównoważony rozwój: Efektywne wykorzystanie zasobów

W epoce rosnącej świadomości ekologicznej urządzenia do automatycznego nawijania stojanów oferują korzyści zrównoważonego rozwoju, które są zgodne z celami produkcji przyjaznej środowisku:

- Mniejsze odpady materiałowe: Poprzez obliczanie dokładnych długości przewodów i minimalizację odpadów (aż do 2–3% w porównaniu z 15–20% przy produkcji ręcznej), maszyny te oszczędzają miedź i aluminium – ograniczone zasoby o wysokim nakładzie energetycznym w produkcji.

- Efektywność energetyczna: Mimo że maszyny automatyczne zużywają więcej energii elektrycznej niż narzędzia ręczne, ich precyzja zmniejsza ilość energii traconej na wadliwe silniki (często trafiające na wysypiska). Ponadto, silniki, które one wytwarzają, są bardziej efektywne, zużywając mniej energii przez cały okres użytkowania.

- Mniejsze emisje: Mniejsza liczba wad oznacza mniej cykli przeróbek, co z kolei zmniejsza zużycie energii i emisje związane z procesami regeneracji. Dla dużych producentów może to przekładać się na 10–15% redukcję śladu węglowego.

Często zadawane pytania: Automatyczne maszyny do nawijania stojana do skutecznego i dokładnego nawijania

Jaka jest typowa żywotność automatycznej maszyny do nawijania stojana?

Przy odpowiednim utrzymaniu maszyny do automatycznego nawijania stojana mogą służyć 10–15 lat. Kluczowe komponenty, takie jak serwosilniki i czujniki, mogą wymagać wymiany po 5–7 latach, jednak modułowa konstrukcja umożliwia kosztownie efektywne uaktualnienia.

W jaki sposób dokładność maszyn automatycznych wpływa na wydajność silnika?

Dokładne nawinięcia gwarantują jednorodne pole magnetyczne w silniku, co zmniejsza straty energii o 3–5% w porównaniu do stojanów nawiniętych nierównomiernie. Przekłada się to na dłuższy czas pracy baterii w pojazdach elektrycznych, niższe rachunki za prąd dla urządzeń domowych oraz wydłużony czas pracy urządzeń przenośnych.

Czy małe zakłady produkcyjne mogą sobie pozwolić na zakup maszyn do automatycznego nawijania stojana?

Tak. Choć początkowe koszty są wyższe niż maszyn ręcznych, dostępne są mniejsze „wejściowe” modele automatyczne (o cenie około 50 000 USD), z okresami zwrotu inwestycji wynoszącymi 2–3 lata dla firm produkujących miesięcznie 5000+ stojanów. Wiele dostawców oferuje również opcje finansowania.

Czy obsługa automatycznych maszyn nawijających stojany wymaga specjalistycznego szkolenia?

Podstawowe szkolenie (1–2 tygodnie) jest wystarczające dla większości operatorów. Nowoczesne maszyny są wyposażone w przyjazne dla użytkownika ekrany dotykowe z wcześniejszymi programami, a pomoc techniczna na odległość udzielana przez producentów może pomóc w rozwiązaniu skomplikowanych problemów.

Jak maszyny automatyczne radzą sobie z pęknięciem drutu?

Czujniki natychmiast wykrywają pęknięcie drutu, co powoduje zatrzymanie maszyny, cofnięcie złamanego końca i automatyczne nawleczenie drutu ponownie w czasie krótszym niż 30 sekund. To minimalizuje przestoje w porównaniu do ręcznego nawlekania, które może trwać 5–10 minut na każde pęknięcie.

Spis treści

- Automatyczna maszyna do nawijania stojana: wydajne i precyzyjne rozwiązanie do nawijania silników

-

Często zadawane pytania: Automatyczne maszyny do nawijania stojana do skutecznego i dokładnego nawijania

- Jaka jest typowa żywotność automatycznej maszyny do nawijania stojana?

- W jaki sposób dokładność maszyn automatycznych wpływa na wydajność silnika?

- Czy małe zakłady produkcyjne mogą sobie pozwolić na zakup maszyn do automatycznego nawijania stojana?

- Czy obsługa automatycznych maszyn nawijających stojany wymaga specjalistycznego szkolenia?

- Jak maszyny automatyczne radzą sobie z pęknięciem drutu?