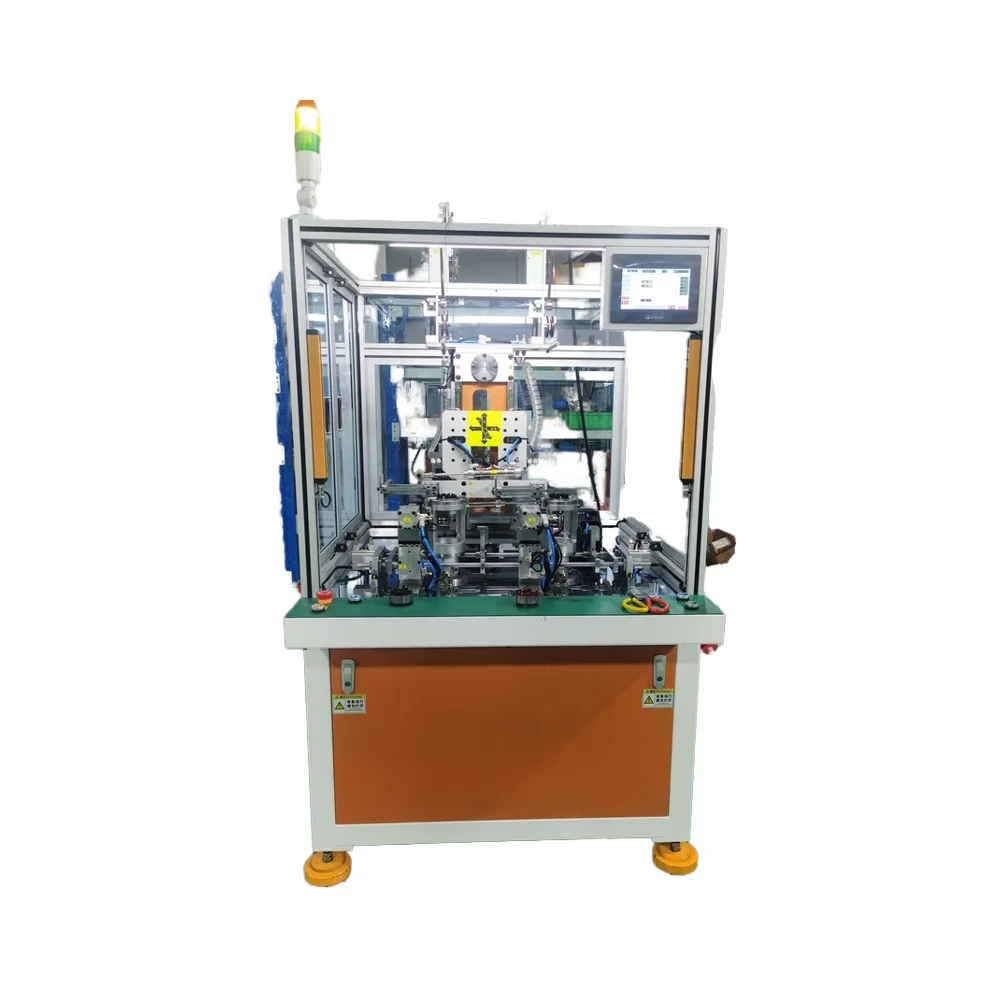

Automatikus állórész tekercselő gép: A hatékony és pontos megoldás motorok tekercselésére

A motorok gyártása terén a statormegfeszítési folyamat egy döntő lépés, amely közvetlenül befolyásolja a teljesítményt, a megbízhatóságot és a költségeket. Évtizedeken keresztül a kézi és félig automatikus módszerek nehezen tudták összehangolni a sebességet és a pontosságot, gyakran eredményezve inkonzisztens tekercselést, magas selejtarányt és termelési szűk keresztmetszeteket. Ma már automata stator tekercselő gépek váltak kulcsfontosságú megoldássá, amelyek rendkívüli hatékonyságot és pontosságot kínálnak. Ezek a fejlett rendszerek újraértelmezik a motorok tekercselési szabványait, lehetővé téve a gyártók számára, hogy könnyedén eleget tegyenek az autóipartól a (háztartási gépekig) terjedő iparágak igényeinek. Nézzük meg, miért automata stator tekercselő gépek a modern motor-tekercselési igények első számú megoldása.

A hatékonyság új meghatározása: Sebesség és termelékenység

Az automatikus állórész tekercselő gépek egyik legmeggyőzőbb előnye az, hogy növelhetik a termelési hatékonyságot minőségkompromisszum nélkül. A kézi tekercseléssel ellentétben, amelynél gyakorlott munkásoknak kell a vezetéket az állórészhoronyba fűzniük – gyakran 10–20 kis állórészt óránként – az automatikus rendszerek olyan sebességgel működnek, amely korábban elképzelhetetlen volt.

Egy középkategóriás automatikus állórész tekercselő gép óránként 100–300 kis állórészt tud feldolgozni, míg a felső kategóriás modellek akár 500 egységet is kezelhetnek ugyanennyi idő alatt. A nagyobb állórészeknél, például ipari motorokban használtaknál a különbség még látványosabb: az automatikus gépek óránként 10–15 egységet tudnak tekercselni, míg a kézi módszerekkel csupán 1–2 darabot. Ezt a termelékenységi ugrást több kulcsfontosságú funkció is lehetővé teszi:

- Folyamatos üzem: Az automata állórész tekercselő gépek minimális felügyelet mellett 24 órán keresztül folyamatosan működhetnek, kizárólag anyagutánpótlás vagy ütemezett karbantartás miatt állva. Ez kiküszöböli az operátori szünetekből, fáradtságból vagy műszakváltásból fakadó állásidőt.

- Párhuzamos feldolgozás: A fejlett modellek többtengelyes rendszereket használnak több feladat egyidejű végzésére – az állórész betöltése, a vezeték behúzása, a tekercselés és a kisütés –, ezzel csökkentve a ciklusidőt 40–50%-kal. Például amíg egy állórészt tekercselnek, a gép előkészíti a következőt, biztosítva, hogy ne legyen tétlen idő.

- Gyors átállás: Automata gépek esetén az állórész modellek közötti váltás (pl. 3 hornyosról 12 hornyos kialakításra) csupán néhány percet vesz igénybe az előre programozott beállításoknak és moduláris szerszámoknak köszönhetően. Kézi átállás esetén ezzel szemben órák is eltelhetnek, megszakítva a termelési folyamatot.

Ez az hatékonyság számottevő költségmegtakarítást eredményez. Egy gyártó, aki havonta 10.000 állórészegységet készít, 60%-kal csökkentheti a munkaerőköltségeket, ha 10 kézi munkával végzett állomást 2 automatikus géppel helyettesít. Emellett a gyorsabb átfutási idő lehetővé teszi a vállalkozások számára, hogy nagyobb megrendeléseket is teljesítsenek, ezzel kiterjesztve piaci elérhetőségüket.

Precizitás megtestesítve: Állandóság minden menetben

A motorhurkolás pontossága elengedhetetlen. Még kisebb eltérések – például egyenlőtlen vezetékfeszítés vagy elcsúszott menetek – is olyan motorokhoz vezethetnek, amelyek túlmelegednek, túlzottan rezegnek vagy idő előtt meghibásodnak. Az automatikus állórész-hurkoló gépek éppen itt ragyognak ki, olyan pontosságot nyújtva, amelyet a kézi módszerek egyszerűen nem tudnak elérni.

Ennek a pontosságnak a központjában zárt szabályozási körök állnak. Ezek a rendszerek szenzorokat használnak a tekercselési paraméterek (feszítőerő, sebesség, pozíció) másodpercenkénti több mint 1000-szeres ellenőrzésére, és valós időben korrigálnak a specifikációk megtartása érdekében. Például, ha a vezeték feszítőereje a céltól 0,1 N-nál nagyobb mértékben tér el, a gép azonnal korrigálja a feszítőberendezést, biztosítva az egyenletes tekercselést minden állórész horogban.

Egyéb pontosságot javító funkciók:

- Mikroléptető motorok: Ezek vezetik a vezetékvezetőt és az állórész forgatását akár 0,01 fokos lépésekben, biztosítva, hogy a vezeték pontosan oda kerüljön, ahova szükséges – még szűk horgokba is, amelyek átmérője mindössze 2 mm.

- Digitális tekercselési programok: A kezelők beírják a paramétereket, mint például menetek száma horonként, vezetékátmérő és tekercselési minta a gép szoftverébe, amely hibátlanul végrehajtja a sorozatot. Ez kiküszöböli az emberi hibákat, mint például a menetszám téves megszámlálása vagy a vezeték elhelyezkedésének helytelen megítélése.

- Utótekercselési ellenőrzés: Beépített látási rendszerek pásztázzák minden állórész tekercselése után, ellenőrizve hibákat, mint például keresztbe futó vezetékek, hiányzó menetek vagy szigetelés sérülések. Ez a 100%-os ellenőrzési arány biztosítja, hogy csak tökéletes állórészek kerüljenek a következő gyártási fázisba, csökkentve a selejt arányt 8–10%-ról (kézi tekercselésnél) 1–2%-ra.

Az eredmény olyan motorok, amelyek teljesítménye egységes. Például elektromos járművek esetében az automatikus állórész-tekercselő gépek biztosítják, hogy minden motor azonos forgatónyomatékot és hatékonyságot produkáljon a gyártási tétel során, megszüntetve a kézi tekercselésre jellemző „tételről tételre” változékonyságot. Ez az egységesség kritikus fontosságú a szigorú ipari szabványok, például az ISO 9001 vagy az IATF 16949 előírásainak való megfeleléshez.

Rugalmasság: különféle motorigényekhez való alkalmazkodás

A motorok tervezése rendkívül változatos – apró 12 V-os motoroktól, amelyek játékokban találhatók, a 1000 V feletti ipari óriásokig – és az automatikus állórész-tekercselő gépeket úgy fejlesztették, hogy kezelni tudják ezt a sokféleséget. Ezeknek a gépeknek a rugalmassága miatt alkalmazhatók szinte mindenfajta tekercselési feladatra:

- Vezetéktípusok és -méretek: Ezek a gépek különböző méretű vezetékekkel dolgoznak, a 0,02 mm-es vékony rézvezeték (orvosi eszközök mikromotorjaihoz) és a 10 mm-es vastag alumíniumvezeték (nagy teljesítményű generátorokhoz) közötti tartományban. A gépek a vezeték tulajdonságai alapján állítják be a feszítést és a sebességet, ezzel megelőzve a finom anyagok megrongálódását vagy a vastagabb vezetékek elernyedését.

- Tekercselési minták: Függetlenül attól, hogy a motor koncentrikus, elosztott vagy hajszálpántos tekercselést igényel, az automata stator tekercselőgépek pontosan végrehajtják a tervezett mintát. A hajszálpántos tekercselés egy összetett technika, amely során előreformázott „hajszálpántokat” helyeznek be a hornyokba, majd összehegesztik azokat. Ez a módszer különösen jól alkalmazható automatizálással – a gépek percenként 50-nél is több hajszálpántot képesek behelyezni és hegeszteni 99,9% pontossággal.

- Statoranyagok: A szilikontartalmú acéllemezekből (a legtöbb motorban használt) különleges ötvözetekig, amelyek magas hőmérsékleten alkalmazhatók, az automata gépek különböző anyagokhoz alkalmazkodnak, a befogóerőt úgy állítva be, hogy elkerüljék az anyag deformálódását.

Ez a sokoldalság nagy előny a többféle motor típus gyártására specializálódott gyártók számára. Egyetlen automata armatúra tekercselő gép képes kezelni armatúrákat légkondicionálókhoz és elektromos fúrókhoz egyaránt, csökkentve ezzel a specializált berendezések iránti igényt és csökkentve a tőkeköltségeket.

Fenntarthatóság: Hatékony nyersanyag-felhasználás

A növekvő környezettudatosság korszakában az automatikus armatúra tekercselő gépek olyan fenntarthatósági előnyöket kínálnak, amelyek összhangban állnak a zöld gyártási célokkal:

- Anyagköltség csökkentése: A pontos vezetékhossz-számítás és a hulladék minimalizálása (csak 2–3% gépi módon a 15–20% helyett kézzel) révén ezek a gépek megóvják a réz és alumínium véges nyersanyagforrásokat, amelyek gyártása magas környezeti terheléssel jár.

- Energiatakarékosság: Bár az automatikus gépek több elektromos energiát használnak, mint a kézi eszközök, pontosságuk csökkenti a selejtes motorok gyártása során elpazarolt energiát (amelyek gyakran a szemétlerakókban végzik). Emellett a segítségükkel készült motorok is hatékonyabbak, így élettartamuk során kevesebb energiát fogyasztanak.

- Alacsonyabb kibocsátás: Kevesebb hiba azt jelenti, hogy kevesebb újrafeldolgozásra kerül sor, ezzel csökkentve az újragyártással járó energiafelhasználást és kibocsátást. Nagy léptékű gyártók esetében ez akár 10–15%-os csökkentést is jelenthet a szénlábonként.

GYIK: Automatikus állórész tekercselő gépek hatékony és pontos tekercseléshez

Mi az automatikus állórész tekercselő gépek átlagos élettartama?

Megfelelő karbantartás mellett az automatikus állórész tekercselő gépek 10–15 évig tartanak. A kritikus alkatrészek, mint például szervomotorok és érzékelők, 5–7 év után cserére szorulhatnak, de a moduláris kialakítás költséghatékony frissítéseket tesz lehetővé.

Hogyan hat az automatikus gépek pontossága a motor teljesítményére?

A precíz tekercselés biztosítja az egyenletes mágneses mezőt a motorban, csökkentve az energiaveszteséget 3–5%-kal a nem egyenletesen tekercselt állórészekhez képest. Ez akkumulátorhajtású járművek esetén hosszabb akkumulátor-élettartamot, háztartási készülékek esetében alacsonyabb áramszámlát, valamint hordozható eszközök esetében meghosszabbított működési időt eredményez.

Megengedhetik-e kis gyártók az automatikus állórész tekercselő gépek vásárlását?

Igen. Bár a kezdeti költségek magasabbak, mint a manuális gépeké, a kisebb, „bejárati szintű” automata modellek (kb. 50 000 USD körüli áron) elérhetők, és olyan vállalkozások számára, amelyek havonta 5000 darabnál több statort gyártanak, a megtérülési idő 2–3 év. Számos szállító finanszírozási lehetőségeket is kínál.

Szükség van speciális képzésre az automatikus stator tekercselő gépek kezeléséhez?

Az alapvető képzés (1–2 hét) elegendő a legtöbb kezelő számára. A modern gépek felhasználóbarát érintőképernyőkkel rendelkeznek, amelyeken előre betöltött programok vannak, és a gyártóktól távfelügyelet is elérhető összetettebb problémák esetén.

Hogyan kezelik az automatikus gépek a vezeték eltörését?

A szenzorok azonnal érzékelik a vezeték eltörését, amely indítja a gép megállítását, a törött vég visszahúzását, majd az új vezeték automatikus felfűzését 30 másodpercen belül. Ez minimalizálja a leállási időt a manuális felfűzéssel szemben, amely egy-egy törés esetén 5–10 percet is igénybe vehet.

Tartalomjegyzék

- Automatikus állórész tekercselő gép: A hatékony és pontos megoldás motorok tekercselésére

-

GYIK: Automatikus állórész tekercselő gépek hatékony és pontos tekercseléshez

- Mi az automatikus állórész tekercselő gépek átlagos élettartama?

- Hogyan hat az automatikus gépek pontossága a motor teljesítményére?

- Megengedhetik-e kis gyártók az automatikus állórész tekercselő gépek vásárlását?

- Szükség van speciális képzésre az automatikus stator tekercselő gépek kezeléséhez?

- Hogyan kezelik az automatikus gépek a vezeték eltörését?